复合材料残余应力测量

复合材料因其优异的比强度、可设计性在航空航天、新能源等领域广泛应用。然而,其制造及服役过程中产生的残余应力,是影响构件尺寸稳定性、疲劳寿命及可靠性的关键因素。传统的应变片钻孔法(如ASTM E837)虽成熟,但仅能提供离散点数据,难以捕捉复合材料内部复杂的、非均匀的应力空间分布,且接触式测量对脆弱表面或复杂结构存在局限。

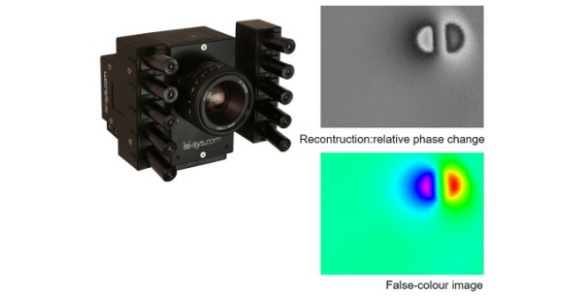

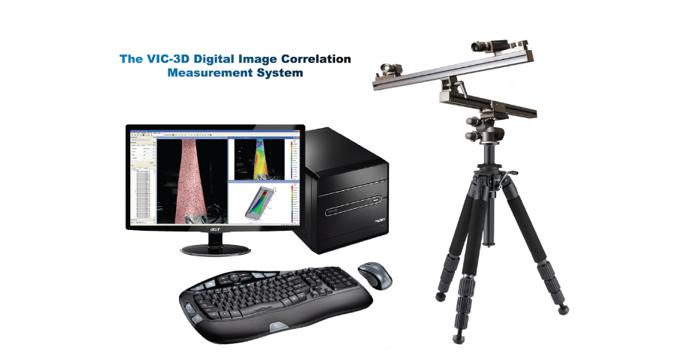

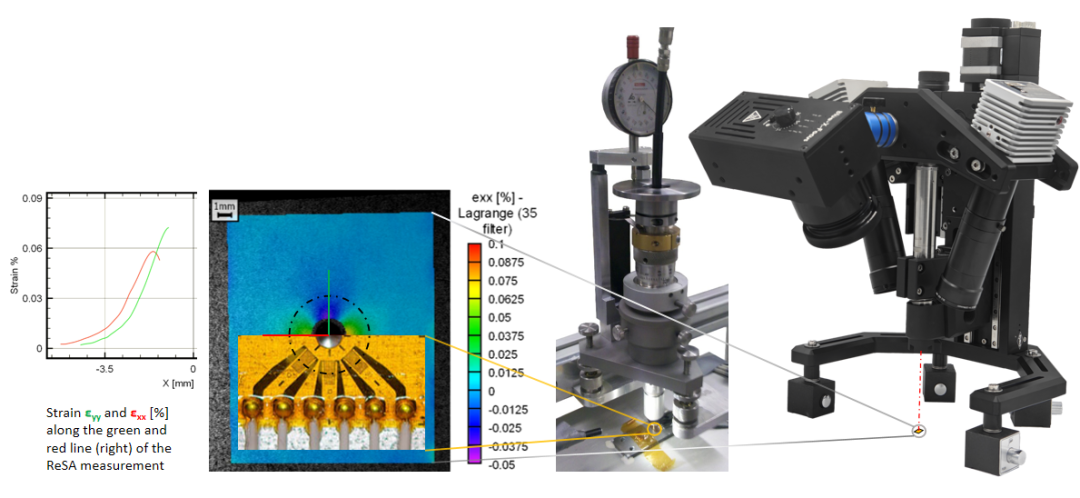

研索仪器科技(上海)有限公司的ReSA残余应力分析系统,基于钻孔法原理,集成先进的非接触光学全场测量技术(数字图像相关DIC技术),为复合材料残余应力评估带来革新。

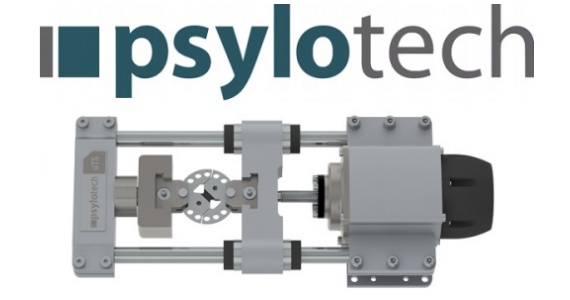

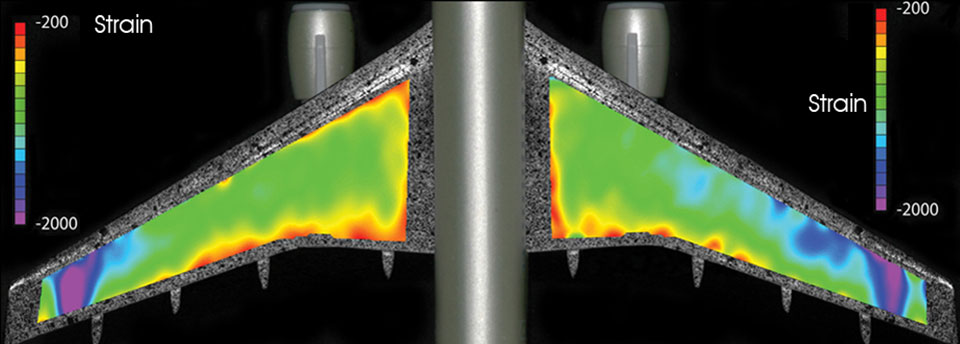

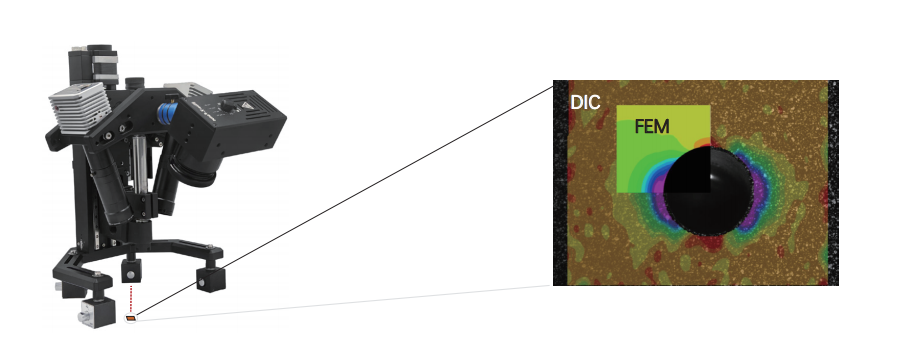

这种方法尤其适用于复合材料(见后文DIC与 FEM 的比较示例),而传统的基于应变片的方法则无法胜任。钻孔操作需要更大的立体视角,对于位于摄像头中央的(高速)可控钻孔装置来说,其钻孔角度最大可达40°。此外,该系统还包括用于钻孔的微型线性平台和用于精细调整的Blue-Falcon&Blue-X-Focus立体成像系统。

ReSA系统 VS. 基于应变片的方法的优势

| 应变计+钻孔法 | 基于3D-Micro-DIC的RESA系统 |

| 测量误差 | |

| 钻孔与应变片中心不完全对准产生的误差 | 钻孔与应变片中心不完全对准产生的误差 |

| 需要纤维基体方向和应变片对齐或已知相对方向 | 无需调整传感器与材料基体方向,也无需预知调整方向 |

| 应变片粘贴质量造成的误差 | 通过DIC预评估散斑质量避免低质量数据 |

| 技术考量 | |

| 沿孔径放射区域只有平均应变结果,无梯度信息 | 全场数据的应变和变形信息,近孔区域可获得高空间分辨率的应变梯度分布数据 |

| 结果质量取决于所采用的估值模型 | 使用 VIC-3D 进行可靠的后处理 |

| 只有残余应力的单点值,对非均质材料不具代表性 | 适合非均质材料的全场残余应力数据分析 |

| 经济型评价 | |

| 应变片作为耗材导致测量成本较高 | 测量耗材的散斑材料经济成本低 |

| 粘贴安装应变片的准备时间 | 可以实现快速、高效的批量制备试验表面散斑 |

应用案例

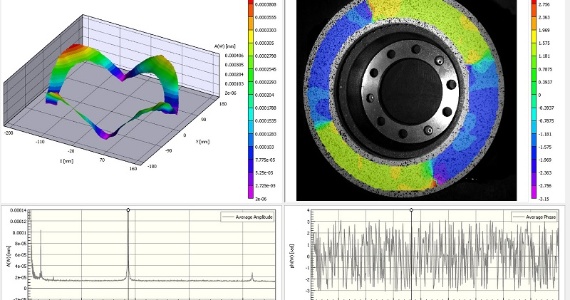

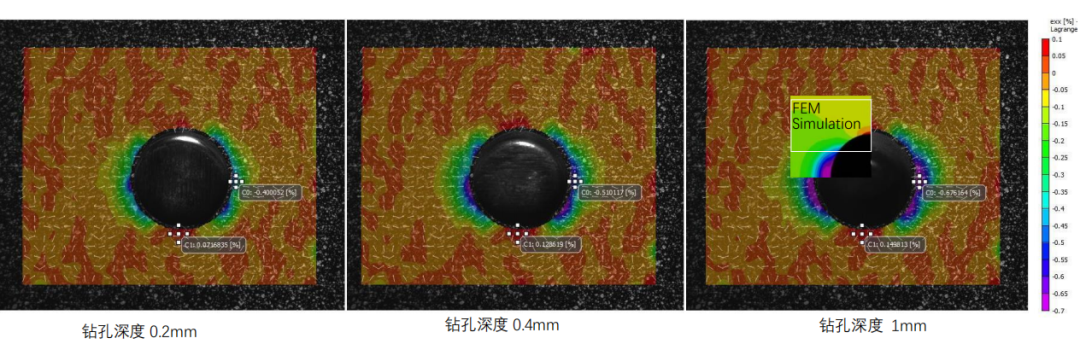

不同钻孔深度下碳纤维复合材料的应变测量值 εxx

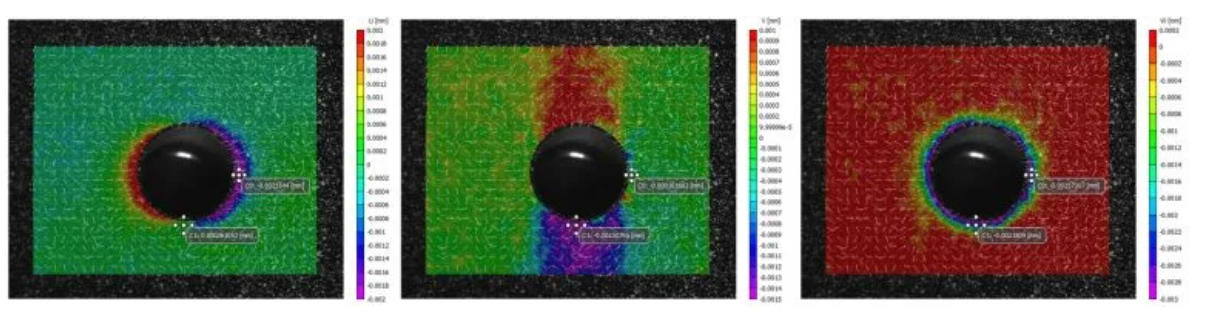

上图显示了不同钻孔深度下碳纤维复合材料的应变测量值 εxx。下图显示了碳纤维复合材料在1mm钻孔深度下的变形(U、V、W),与上述应变测量结果相对应。

应变成像传感器测量的碳纤维复合材料内部钻孔深度为1mm时的变形(U、V、W);

视野范围 8.4 mmx7 mm;钻孔直径 1.8 mm;箭头:主应变ε2 的方向

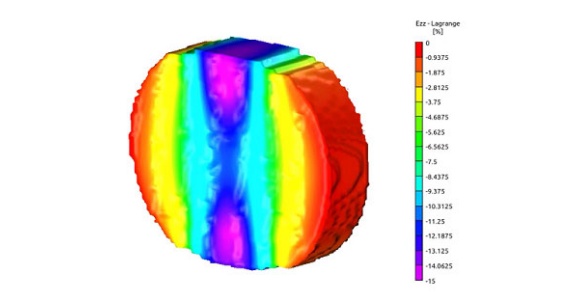

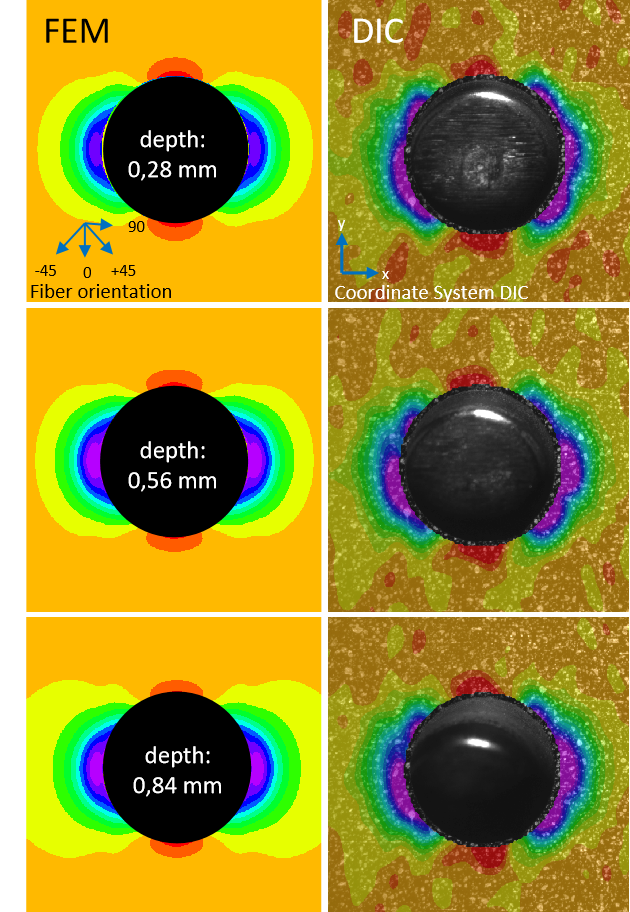

对于各向异性材料,不存在类似均值材料的解析解。有限元模拟需要将测量到的表面变形与材料内部释放的应力耦合起来,因此有限元模拟必须考虑单向层合结构。

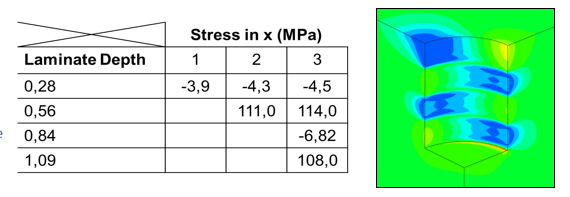

下图案例显示了 Cycom 977-2 碳纤维UD 预浸料的结果--两种不同的固化周期和四种不同的叠层(0/90/0/90)。通过对有限元模拟进行调整,计算出的表面应变与不同钻孔深度下的测量值进行对比验证。该信息用于确定结构内部的残余应力。

不同钻孔深度下的测量值

Cycom 977-2 碳纤维UD 预浸料的结果

这些示例显示了在钻孔附近测量到的变形和应变,具有很高的空间分辨率,甚至在直径非常小(2.3mm小至0.8mm)的情况下也是如此,这正是ReSA系统的一大显著优势。之所以能做到这一点,是因为立体传感器的设计视野约为 8.4mm x 7mm @ 5Mpx。这在应变片原理下是很难分辨的。

ReSA残余应变分析系统配备了一个特殊的钻头,转速约为100至 300RPM。3D Micro DIC 传感器的特殊版本允许在不重新定位钻头或传感器的情况下进行钻孔和测量。